Designed to be an engineer

Engie Fabricom est aujourd‘hui la référence en matière d’installations et de services multitechniques innovants. L‘expertise du groupe couvre une large gamme de disciplines, telles qu‘électricité, instrumentation, mécanique, tuyauterie industrielle, automatisation et maintenance.

Une histoire de diversification

Engie Fabricom est aujourd‘hui la référence en matière d’installations et de services multitechniques innovants. L‘expertise du groupe couvre une large gamme de disciplines, telles qu‘électricité, instrumentation, mécanique, tuyauterie industrielle, automatisation et maintenance. Une diversification qui s‘est faite au fil de son histoire et qui lui offre aujourd‘hui des atouts supplémentaires dans les secteurs où le groupe est actif : sur les marchés de l‘infrastructure, des bâtiments, de l‘industrie, de l‘énergie et du pétrole et gaz.

Fabricom est une PME créée en 1946, qui se concentre alors presque exclusivement sur les installations électriques. Mais à partir des années ‚50, l‘entreprise entame sa diversification : la production et l‘installation de réseaux de canalisation, de mâts pour lignes à haute tension, centrales nucléaires et de modules de terminaux gaziers assurent une forte croissance. A partir de 1980, le groupe part à la conquête de l‘Europe avec des technologies émergentes, telles qu‘automatisation de production, réseaux, fibre de verre, matériaux composites et installations de sécurité.

Aujourd‘hui, Engie Fabricom - le changement de nom a eu lieu en 2012 - est le grand expert européen dans le domaine des installations techniques. En tant que filiale de la branche Énergie Services de GDF SUEZ, Engie Fabricom regroupe une large gamme de compétences multidisciplinaires. Plus de 5.000 employés les traduisent en solutions globales pour les clients leaders de différents secteurs. Le département Process Solutions joue un rôle clé dans les domaines de l‘automatisation industrielle et de l‘informatique. Ne serait-ce déjà qu‘en Belgique, où 150 ingénieurs assurent quotidiennement un service complet : du design conceptuel et de l‘ingénierie détaillée à la réalisation de projets et aux services avec une permanence 24/7.

Gert Thys, Business Development Manager : "Process Solutions en Belgique est divisé en Nord et Sud. Dans le département du nord, nous employons 80 ingénieurs répartis sur nos établissements à Genk et Zwijndrecht, près d‘Anvers. Nous y développons des solutions pour les secteurs suivants : automobile, énergie (nucléaire), industrie pharmaceutique, construction mécanique, food and beverage, production, logistique et grues. D‘après son expérience, Genk se concentre plutôt sur les processus de production discontinus. D‘autre part, Zwijndrecht se focalise davantage sur des clients avec un processus de production continu."

Continus et discontinus

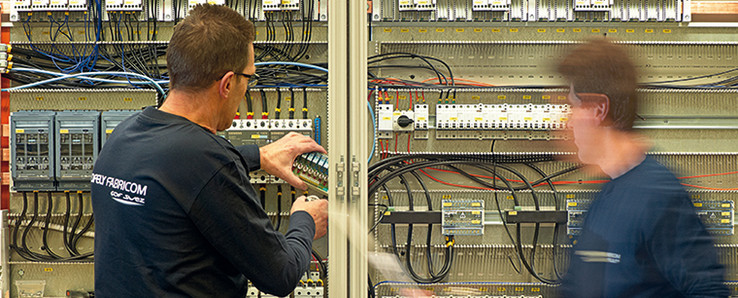

"Des processus de production continus et discontinus exigent une approche complètement différente", affirme Thierry Monsieur, Section Manager Industrial Automation Genk. "Avec des processus discontinus, nous devons réaliser les projets pendant un arrêt de la production, c‘est-à-dire dans des délais très courts. Logique, car un arrêt de production coûte des sommes folles à notre client. Nous devons donc limiter cet arrêt au strict minimum. Cela explique aussi la présence d‘un service d‘assemblage de panneaux à Genk. L‘ingénierie et l‘assemblage de panneaux doivent avoir lieu en même temps pour raccourcir la réalisation du projet. Par contre, des projets dans l‘industrie continue sont plus méthodiques et se caractérisent par une période de préparation très longue et intensive. Ils sont moins mouvementés, mais doivent quand même répondre à des normes plus complexes et plus strictes. Au final, leur documentation est également plus fournie."

Brassage

Thierry Monsieur : "Malgré leur approche distincte, Genk et Zwijndrecht travaillent main dans la main. Grâce à leurs compétences, les deux équipes d‘ingénierie se complètent et se renforcent mutuellement. Résultat : une capacité élevée, un brassage continu des idées et des connaissances internes considérables. Nous avons toujours voulu étendre cette collaboration intensive au client. Ces dernières années, cela nous a permis de nous constituer une clientèle fidèle. Nous avons également évolué avec beaucoup de nos clients. Autrefois, la plupart de nos projets avaient lieu localement, alors que 40 % d‘entre eux se situent aujourd‘hui en dehors de la Belgique."

Une raison pour expliquer cette fidélité des clients ? La position unique occupée par l‘ingénieur dans les projets.

Position centrale de l‘ingénieur

Gert Thys : "Avec son chef de projet fixe, le client a un point de contact unique. Mais dès le premier jour du projet, même l‘automation engineer est impliqué dans le projet et en est copropriétaire. Outre le contact direct avec le client, il collabore étroitement avec d‘autres départements pour les installations électriques et mécaniques sur site. L‘ingénieur hardware est également impliqué de A à Z dans le projet. Il est responsable de toute l‘ingénierie hardware, aussi bien de la conception que de l‘information du constructeur de panneaux. En participant à des tests I/O sur site et à la mise en service, il peut parfaitement évaluer l‘impact de sa conception sur les différents départements."

La qualité comme marque de fabrique

Cette collaboration intensive entre client, chef de projet et ingénieurs améliore naturellement aussi la qualité. Gert Thys poursuit : "La qualité est notre marque de fabrique. Elle est non seulement exigée par nos clients, mais revêt également beaucoup d‘importance à nos yeux. Après la réalisation des projets, nous nous chargeons généralement aussi de la maintenance API des installations. Car les installations techniques du client sont notre coeur de métier. Nous devons le décharger de cette tâche pour lui permettre de se concentrer sur son activité principale : la production."

Grande satisfaction professionnelle

La position centrale des ingénieurs a également un effet positif sur ... les ingénieurs eux-mêmes. Thierry Monsieur : "La structure organisationnelle horizontale, de courtes lignes de communication, la diversité du travail, une implication directe, etc. se traduisent par une grande satisfaction professionnelle. Ainsi, nous bénéficions d‘un faible taux de rotation. Nos bons résultats en matière de rétention du personnel s‘expliquent également par notre investissement intensif dans les connaissances et ... dans les meilleurs outils pour l‘exercice de leur travail."

L‘un de ces systèmes de soutien est EPLAN. "Comme nous impliquons nos ingénieurs hardware dès le début des projets, EPLAN est un outil de travail important", affirme Thierry Monsieur. "Dès la phase initiale, les installations techniques sont élaborées dans EPLAN. Ainsi, EPLAN est utilisée de l‘ingénierie de base jusqu‘à la documentation finale."

Et ce n‘est pas tout. Bien que Engie Fabricom attende une grande polyvalence de ses ingénieurs, elle insiste quand même sur 1 spécialisation spécifique. Gert Thys : "Pour valider ces connaissances et cette qualité, nous devons devenir une EPLAN Certified Company. Pour cela, nous devons pouvoir compter sur les EPLAN Certified Engineers nécessaires. Notre groupe de travail EPLAN interne est une plate-forme idéale pour partager ces connaissances avec d‘autres collègues. De plus, le groupe surveille la norme EPLAN interne et la mise en oeuvre de technologies EPLAN, dont EPLAN Electric P8, EPLAN Pro Panel et EPLAN Engineering Center One."

"EPLAN soutient ce partage des connaissances. Nous remarquons que d‘autres départements de Engie Fabricom se joignent également à ce groupe de travail. De plus, Engie Fabricom compte plus de 200 utilisateurs EPLAN formés qui utilisent quotidiennement plus de 50 licences EPLAN."

Guy Willems, EPLAN Strategic Account Manager pour Engie Fabricom

"Je remarque que le processus EPLAN Certified Engineer est une motivation supplémentaire pour nos ingénieurs. Pour notre entreprise, c‘est une reconnaissance des années d‘investissement dans les ressources humaines et dans des outils professionnels."

Gert Thys, Business Development Manager Engie Fabricom Process Solutions

"Grâce aux années d‘expérience de nos ingénieurs hardware avec EPLAN, le système est utilisé de manière intensive. De l‘ingénierie de base à l‘élaboration détaillée."

Thierry Monsieur, Section Manager Engie Fabricom Process Solutions