BASF experiences EPLAN

BASF créé de la chimie. Et ce, depuis 150 ans. Son portefeuille d’activités comprend des produits chimiques, des matières plastiques, des produits d’ennoblissement, des produits pour l’agriculture ainsi que du pétrole et du gaz. En tant que leader mondial de la chimie, BASF associe succès économique, responsabilité sociale et protection de l’environnement.

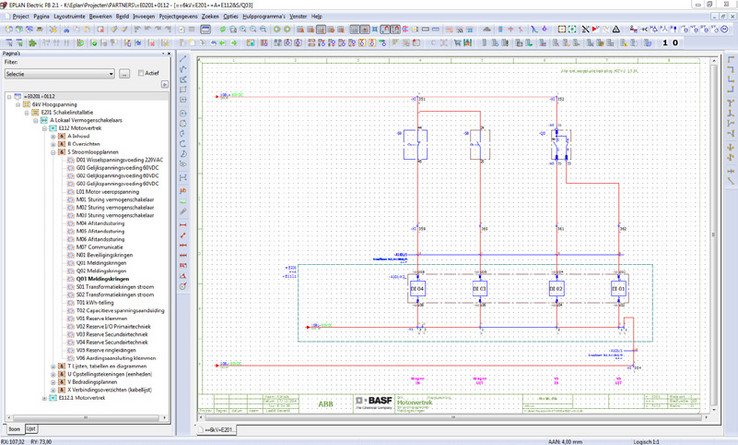

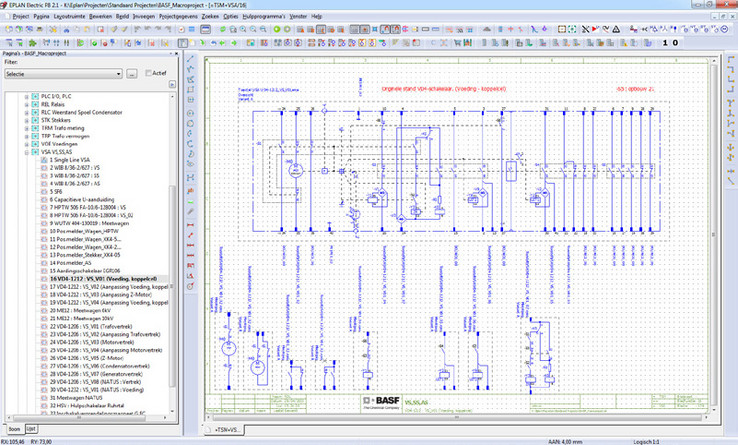

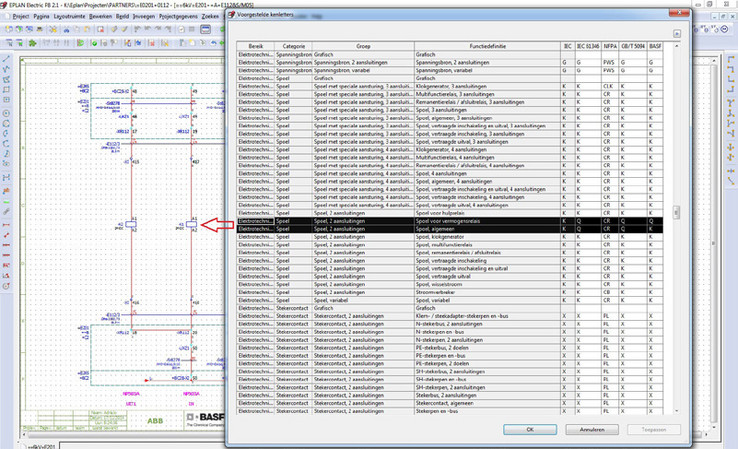

Un acteur mondial de premier plan dans la chimie BASF créé de la chimie. Et ce, depuis 150 ans. Son portefeuille d’activités comprend des produits chimiques, des matières plastiques, des produits d’ennoblissement, des produits pour l’agriculture ainsi que du pétrole et du gaz. En tant que leader mondial de la chimie, BASF associe succès économique, responsabilité sociale et protection de l’environnement. Par la recherche et l’innovation, l’entreprise aide ses clients de presque toutes les industries à répondre aux besoins actuels et futurs de la société. Les produits et solutions de BASF aident à préserver les ressources, à assurer une alimentation et une nutrition saines et à améliorer la qualité de vie. Cette contribution de BASF, nous l’avons résumée dans notre objectif d’entreprise: "Nous créons de la chimie pour un avenir durable". En 2014, les ventes de BASF s’élevaient à plus de 74 milliard d’euros et l’entreprise employait plus de 112.000 personnes à la fin de l’année. L’entreprise commercialise environ 8.000 produits dans le monde, et ce, dans les secteurs économiques les plus divers. Ses principaux clients comprennent des entreprises de l’industrie automobile, chimique, textile, du bâtiment et du conditionnement; les secteurs agricole, pharmaceutique, de l’énergie et du papier achètent également de nombreux produits. BASF Anvers L’usine de BASF à Anvers est le plus grand centre de production chimique intégré en Belgique et la deuxième plus importante plate-forme de production du groupe BASF dans le monde. Les activités de ses 56 unités de production portent notamment sur la protection et la nutrition phytosanitaire, les produits chimiques, les matières synthétiques et les fibres, les agents colorants, des produits d’ennoblissement et le pétrole et le gaz. L’établissement emploie 3.800 personnes, qui travaillent principalement dans la fabrication de produits de base et semi-finis destinés à des nombreuses applications pour le grand public et l’industrie. Un réseau électrique très complexe et évolutif Pour l’alimentation de toutes ces activités chez BASF Anvers, il y a un réseau électrique contrôlé par le Département Electrical Power Supply & Infrastructure, composé d’une petite équipe et de sous-traitants. Le réseau est divisé en un réseau de transport et un réseau de distribution. Il intègre des équipements haute, moyenne et basse tension, avec une redondance élevée de composants critiques. BASF Anvers est un site très ancien, avec certaines unités qui datent des années, 60, et où le réseau est sans cesse rénové et modernisé. De plus, des installations et équipements nouveaux y sont constamment ajoutés. "Ce qui est à l’origine d’un réseau électrique très complexe, mais en évolution constante," affirme Thierry Lint, Ingénieur Electrical Power Supply & Infrastructure. "Nous sommes donc continuellement à la recherche de moyens intelligents et innovants pour optimiser la distribution électrique dans l’usine, en nous fo calisant sur la sécurité et la fiabilité." Un environnement difficile Les principaux défis qui se posent au Département Electrical Power Supply & I nfrastructure concernent la fiabilité, la conception, la connaissance et la documentation. Il est primordial d’assurer une alimentation électrique fiable et hautement disponible des 56 unités de production, dont la plupart fonctionnent 24 heures sur 24 et 365 jours par an. Cette alimentation électrique est si vitale, que des interruptions inattendues de l’alimentation électrique ne peuvent dépasser 100 millisecondes. Car cela peut perturber gravement les unités de production et faire perdre beaucoup d‘argent en perte de productivité. De plus, lorsqu’un changement est nécessaire, comme par exemple une rénovation, modernisation ou l’ajout d‘un nouvel équipement, le réseau doit être coupé, naturellement sans affecter l’alimentation électrique du reste du réseau. Une documentation de haute qualité est donc primordiale. Autrefois, tous les schémas étaient produits à l’aide d’un outil AutoCAD. Résultat: nous disposons aujourd’hui d’environ 80.000 schémas au format A4. Cependant, nous perdons énormément de temps à modifier et maintenir cette base de données. "Nous voulions réduire le volume de conception; nous perdions trop de temps avec la conception et voulions consacrer davantage de temps à l’ingénierie conceptuelle," ajoute Lint. Un défi supplémentaire consiste à maintenir et à développer le vaste savoir-faire en matière d’ingénierie électrique dans l’usine. Trouver une solution Pour relever tous ces défis, BASF a décidé d‘externaliser une partie de ses activités d’ingénierie et a commencé à chercher un fournisseur capable de les soutenir. "Nous voulions de l‘aide pour aligner nos schémas d’ingénierie électrique sur les normes et codes les plus récents, sans perdre la flexibilité à l‘égard des normes BASF. De plus, nous voulions être soutenus pour optimiser nos méthodes de conception, afin de les rendre plus efficaces," affirme Lint. Le nom d’EPLAN a fait surface dans leurs consultations. La fonctionnalité du logiciel EPLAN semblait répondre aux exigences élevées de BASF, mais ils voulaient aussi une solution utilisée par leurs entreprises partenaires et leurs sous-traitants. "Nous en avons parlé à plusieurs entrepreneurs en ingénierie et constructeurs de panneaux, qui connaissaient tous EPLAN et travaillaient avec leurs produits. Cela nous a donné l‘assurance que la plate-forme technologique EPLAN était bien acceptée par le marché," remarque Lint. BASF a décidé de travailler avec un projet EPLAN pour chaque panneau électrique, permettant ainsi de créer plusieurs cas types. Cela leur a donné une grande souplesse. EPLAN a écouté leurs exigences et les a transposées à l’environnement informatique. Ils ont étudié tous les aspects, dont la documentation, la gestion des révisions, la structuration, et un outil complet de gestion des actifs permettant d’identifier et de nommer chaque composant individuel. La philosophie d’ingénierie EPLAN a également été appliquée à BASF, permettant ainsi une ingénierie non seulement basée sur le produit, mais aussi sur la connaissance. Avantages significatifs Après une refonte totale d’une sous-station haute tension à l’aide du logiciel EPLAN, BASF a effectué un important calcul de retour sur investissement. "Selon notre calcul, nos activités d’ingénierie sont 30 % plus rapides qu’avant, pour un gain de temps qui peut aller jusqu’à 50 %. Nous devons ce résultat à la documentation de haute qualité que le logiciel EPLAN peut générer automatiquement, tant pour de simples diagrammes de terminaux que pour des documents plutôt liés aux normes," explique Lint. BASF était également très satisfaite de l’excellente assistance technique reçue. Marijn Roel, Consultant/Project Engineer EPLAN, a parfaitement compris leurs défis et les a guidés tout au long du processus de mise en oeuvre. Cela comprenait une approche structurelle de l’infrastructure informatique, de l’organisation de la plate-forme, des normes et des règles, des méthodes de conception et de l‘intégration des processus. Dans l’ensemble, il a appliqué un système de gestion de projet qui garantissait une mise en oeuvre fluide et sans problèmes. "L’équipe EPLAN a également écouté attentivement nos commentaires et en a tenu compte lorsqu’il le fallait," ajoute Lint. C’est une relation à long terme. L’une des dernières étapes est d’aider BASF Anvers à réfléchir numérique, en utilisant les fonctionnalités d’EPLAN pour fournir une documentation numérique aux personnes dans l’usine qui ont besoin d’informations dans ce format. Rendez-vous sur www.basf.be pour en savoir plus sur BASF.