In der Pole Position

Von manueller Fertigung zu Automatisierung und von 2D- zu 3D-Engineering

Großer Sprung nach vorn. In den letzten Jahren hat Usemco seine Wettbewerbsfähigkeit im großen Stil gesteigert. Der führende Hersteller von Pumpenstationen in Tomah in Wisconsin, USA, spielt heute ganz vorne mit. Dank konsequenter Transformation des Anlagenbaus durch Beratung und Lösungen von EPLAN und Rittal Automation Systems: von manueller Fertigung zu Automatisierung und von 2D- zu 3D-Engineering.

CNC-Fräsmaschinen für den Schaltanlagenbau, Schaltanlagenfertigungstechnik – mit diesen Begriffen googelte Sean Rezin vor rund zehn Jahren verzweifelt im Internet. „Ich dachte, es gibt doch CNC-Fräsmaschinen und damit einen Weg, um Schaltschränke automatisiert zu bearbeiten“, erinnert sich der junge Geschäftsführer von Usemco. Interne Untersuchungen zum Fertigungsprozess brachten deutliche Schwachstellen ans Licht.

„Wir waren frustriert darüber, Schaltanlagen manuell zu fertigen und Löcher mühsam per Hand in Schränke zu bohren. Wir gaben unseren Leuten Arbeit, die sie eigentlich gar nicht tun wollten“, gibt er offen zu. „Wir wollten wettbewerbsfähig sein, doch unser Geschäft mit den Steuerungs- und Schaltanlagen war am Boden.“ Bei der Suche im Internet stieß Sean Rezin auf einen Artikel über die Fräs- und Bohrbearbeitungsmaschine Perforex. Er nahm sogleich Kontakt zum Autor Van Miller auf. Dieser ist heute Value Chain Consultant bei Rittal und EPLAN, USA. Das war der Türöffner.

Einstieg gewagt

Die Überlegung, eine Perforex zur Schaltschrankbearbeitung einzusetzen, traf in der Belegschaft von Usemco zuerst auf Skepsis: „Unsere Leute dachten, Automatisierung sei nur etwas für die Massenproduktion, nicht für kundenspezifische Projekte, und schon gar nicht für Losgröße 1“, so der Geschäftsführer. Doch der Kauf der Perforex in 2018 war ein erster Meilenstein in der Weiterentwicklung des Anlagenbaus. Obwohl die Layouts für die Bohr- und Fräsbearbeitung noch direkt in die Perforex-Software eingepflegt wurden, hatten sich die Effizienzvorteile auf Anhieb gezeigt.

Das Ganze im Blick

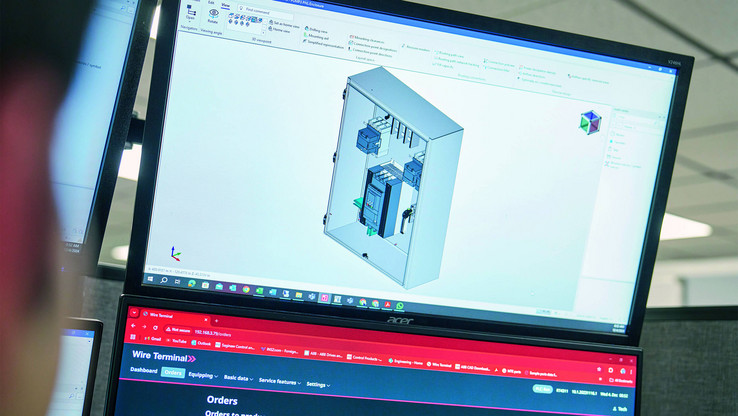

„Durch die Perforex lief unser Geschäft im Anlagenbau jedes Jahr erfolgreicher – doch plötzlich gab es Stillstand. Um wettbewerbsfähig zu werden, mussten wir weiter in den Gesamtprozess investieren“, erklärt Sean Rezin. Das bedeutete den Einstieg in die automatisierte Drahtkonfektionierung. Voraussetzung dafür war allerdings der Umstieg von 2D- auf 3D-Engineering, verbunden mit einem durchgängigen Engineering-Prozess auf Basis der EPLAN Lösungen EPLAN Electric P8 und Pro Panel. Dazu musste der Engineering- und Fertigungsprozess komplett neu aufgesetzt werden. Bis dahin gestaltete sich der Prozess mit vielen manuellen Arbeitsschritten ineffizient. Schaltschrank-Layouts wurden bis dahin noch manuell erstellt, umständlich eingescannt und im PDF-Format an Kunden geschickt – eine Arbeitsweise, wie sie in der Wasserwirtschaft – einer eher konservativen Branche – und bei vielen Mitarbeitern von Usemco, die bereits über 40 Jahre zum Unternehmen gehörten, üblich war.

Ein Glücksgriff für Usemco: Der erst 24-jährige Nikesh Chawla etabliert mit seinem Team junger Ingenieure das 3D-Engineering und bringt die EPLAN Software erfolgreich in die Fertigung.

©Michael Koch/Digital Fotogroup

Die Jugend macht's

Der Umstieg erforderte allerdings Fachwissen bei der Software. „Wir wollten mit EPLAN und dem Wire Terminal starten, doch wir hatten keine Ingenieure, die das konnten“, erzählt Sean Rezin. Zu dieser Zeit standen ihm nur zwei Mitarbeiter in der Elektroplanung zur Verfügung, und diese vermochten die neue Software nicht einfach neben dem täglichen Projektgeschäft zu lernen, geschweige denn einzuführen. „So musste ich außerhalb des Unternehmens schauen, um geeignete Ingenieure zu finden. Das war nicht einfach, und wir mussten kreativ sein.“ An der Universität Wisconsin wurde der Firmenchef endlich fündig und konnte einige junge Ingenieure einstellen.

Mit dem erst 24-jährigen Nikesh Chawla gelang ihm ein Glücksgriff. Dieser startete völlig neu mit EPLAN, arbeitete sich tief in die Software ein und verfügte nach einiger Zeit dank Schulung von EPLAN über das nötige Wissen, um den gesamten Prozess von der Planung bis zur Fertigung neu aufzusetzen. „Nikesh und sein Team haben EPLAN in die Fertigung gebracht – dadurch haben wir enorm an Effizienz gewonnen“, freut sich Sean Rezin. Die umständliche Erstellung der Layouts an der Maschine ist Vergangenheit. Alle Fertigungsaufgaben kommen jetzt direkt aus dem Engineering: die mechanische Bearbeitung der Schaltschränke sowie die automatisierte Drahtkonfektionierung.

Von 180 auf 700

Die Zusammenarbeit mit EPLAN und Rittal veränderte den gesamten Prozess – vom Engineering bis zur Fertigung. „In 2015 fertigten wir rund 180 Schaltschränke, heute fertigen wir mit dem Wire Terminal bis zu 700 Anlagen“, freut sich Sean Rezin. Weitere Gewinner sind Vertrieb und Kunden. „Unsere Verkäufer verkaufen jetzt anders, es hat das gesamte Produktangebot verbessert.“ Anstelle eingescannter Zeichnungen senden sie jetzt einfach einen Download-Link. Die Kunden sehen durch die 3D-Modelle exakt, wie die Anlage aussieht. „Das bringt uns in eine eindeutig bessere Marktposition – denn viele Anlagenbauer haben kein 3D-Engineering“, so der Firmenchef.

Sean Rezin ist mit Usemco erfolgreich: Das Unternehmen stellt vorgefertigte, eingehauste Pumpstationen für die kommunale Wasserwirtschaft her.

©Michael Koch/Digital Fotogroup

USEMCO

Tomah, Wisconsin, USA

Usemco wurde 1963 gegründet und hat seinen Hauptsitz in Tomah, Wisconsin, USA. Das Unternehmen ist führend in der Entwicklung und Herstellung von kundenspezifischen Pumpstationen, Druckerhöhungsanlagen, Steuersystemen, modularen Gebäuden und Stahlbaulösungen. Alle Pumpstationen sind vormontiert und werksseitig geprüft, sodass nur noch elektrische und Rohrleitungsanschlüsse erforderlich sind.

Geschäft gewonnen!

Mister Rezin, die US-Industrie boomt. Vor welchen Herausforderungen stehen Sie als Anlagenbauer?

Der Markt boomt definitiv. Das ist besonders in der Wasserwirtschaft zu sehen. Das Geschäft explodiert aufgrund des „Infrastructure Investment and Jobs Act“ der Regierung. Doch die Kehrseite ist der Fachkräftemangel. Das ist kein Geheimnis in den USA. Usemco ist in einer ländlichen Region tätig, so müssen wir mit anderen Firmen um gut ausgebildete Leute kämpfen.

Was tun Sie konkret, um Fachkräfte zu finden?

In der Regel finden wir Ingenieure. Um auch Leute mit weniger Bildung einzustellen, müssen wir unsere Fertigungsprozesse zum Beispiel bei der Verdrahtung deutlich vereinfachen. Hier hilft uns die Automatisierungstechnik von Rittal. Ohne das könnte dieses Personal Schaltschränke gar nicht verdrahten. Schwer ist es, auf der mittleren Ebene Personal mit zweijähriger Ausbildung zu finden.

Wie hat sich in den letzten Jahren Ihre Wettbewerbsfähigkeit verändert?

Wir haben in den letzten fünf bis zehn Jahren eine komplette Transformation erlebt. Vorher arbeiteten wir mit 2D-Schaltplänen und eingescannten CAD-Zeichnungen. Jetzt ist alles durchgängig digitalisiert. Wir haben unsere Wettbewerbsfähigkeit in großem Stil erhöht und um 100 Prozent Geschäftsanteile dazugewonnen.